امروزه بسیاری از شرکتهای فولادی، به دلیل محدودیتهای روزافزون انرژی و قطعیهای مکرر برق، برای مقابله با چالشهای اقتصادی به دنبال راهکارهایی برای کاهش هزینههای تولید هستند. یکی از مسیرهایی که برخی از این شرکتها در پیش گرفتهاند، صرفهجویی از طریق کاهش کیفیت مواد اولیه مصرفی است. در همین راستا، استفاده از کربن ارزانتر مانند کک متالورژی به جای گرافیت در کورههای قوس الکتریکی، بهعنوان یک راهکار اقتصادی مطرح شده است.

اما این تصمیم به ظاهر اقتصادی، چه تبعاتی در بلندمدت دارد؟ آیا کاهش کیفیت مواد اولیه واقعاً منجر به صرفهجویی میشود، یا باعث افت راندمان تولید، افزایش مصرف انرژی، کاهش کیفیت نهایی محصول و در نهایت بالا رفتن هزینههای پنهان خواهد شد؟

در این مقاله، به بررسی دقیق تأثیر کیفیت و انتخاب هوشمندانه مواد اولیه، بهویژه کربن مصرفی، بر هزینه تمامشده تولید، کیفیت فولاد و بهرهوری فرآیند فولادسازی میپردازیم.

با توجه به محدودیتهای انرژی، بکارگیری روشهای صحیح فولادسازی به منظور کاهش هزینه و نیز افزایش بهرهوری حداکثری ضروری است. به دلیل مشکلات موجود در صنعت فولادسازی کشور پیاده کردن سیستمهایی مانند پیش گرم قراضه و تغییرات در کوره و … از لحاظ اقتصادی توجیه پذیر نمیباشد و بهبود کیفیت مواد اولیه نسبت به روشهای دیگر عملیتر میباشد.

تولید سرباره پفکی در کورههای قوس الکتریکی، یکی از مهمترین عوامل موثر بر کاهش مصرف انرژی، نسوز و الکترود است. تزریق کربن، محرک اصلی برای ایجاد سرباره پفکی و افزایش عملکرد کوره قوس در نظر گرفته میشود، که با تزریق از طریق لانس تزریق، روی خط سرباره و افزایش تولید گاز CO، سبب پفکی شدن سرباره میشود. علاوه بر این، مقدار زیاد گرمای تولید شده طی واکنش کربن و اکسیژن، میتواند فرآیند ذوب را تسریع کند و مصرف انرژی را کاهش دهد. کربن با اکسیژن سرباره (FeO/Fe۲O۳، CaO، MgO و غیره) یا اکسیژن مذاب (که از لانس وارد مذاب شده) ترکیب شده و حبابهای CO و CO۲ تولید میکند. حبابهای کوچکتر منجر به فوم پایدارتری میشوند، زیرا حبابهای بزرگ ممکن است به سرعت از میان سرباره بالا بروند. هر دو واکنش احیا FeO و تشکیل CO در تشکیل کف سرباره نقش دارند. یک سرباره فومی خوب میتواند سبب بازیابی بیشتر آهن و در نتیجه افزایش بهره وری شود. با افزایش میزان کربن تزریق، همزمان اکسیژن مصرفی افزایش مییابد تا فرآیند پفکی شدن سرباره انجام شود، در نتیجه مصرف انرژی کاهش مییابد.

پفکی شدن سرباره بازده انتقال حرارت از الکترود به مذاب را افزایش میدهد (با پفکی شدن سرباره در مراحل پایانی، امکان ایجاد قوس در سرباره فراهم گردیده و تلفات تشعشع قوس به حداقل میرسد) و بواسطه تاثیر بسزایی که بر توان مورد استفاده از قوس خواهد داشت، سبب کاهش انرژی میگردد. در این شرایط امکان استفاده از ولتاژهای بالاتر نیز فراهم میگردد که سرعت ذوب را افزایش میدهد. با ایجاد قوس در زیر حفاظی از سرباره، نسوز نیز از سایش در امان میماند. بهبود سرباره سازی و پفکی شدن سرباره، موجب کاهش مصرف انرژی تا kWh/t ۶۰ میگردد. کاهش قابل توجه در مصرف الکترود از ۳۶/۳ به ۶۳/۲ کیلوگرم بر تن در طول آزمایشات تجربی (مرجع ۲) با تزریق کربن به میزان ۱۵-۱۸ کیلوگرم بر تن و ایجاد سرباره پفکی مشاهده شده است.

ذرات کربن باید قابلیت ترشوندگی خوبی با سرباره داشته باشند تا تماس سطحی مناسبی را فراهم کنند. همچنین، باید توجه داشت که هرگونه تغییر در ترکیب (چه در لایه خاکستر و چه در ماده کربنی) تأثیر منفی بر ترکیب سرباره یا محصول فولادی نداشته باشد. انتخاب ماده کربنی برای تزریق و مناسب بودن آن برای فومسازی سرباره به برآورده کردن معیارهای عملکردی بستگی دارد. بنابراین، ارزیابی دقیق و بهینهسازی خواص مواد کربنی برای اطمینان از ادغام موفقیتآمیز آن در فرآیندهای فولادسازی EAF ضروری است.

کیفیت کربن مصرفی

کربن تزریقی عمدتا برای فرآیند پفکی کردن استفاده میشود. بنابراین کیفیت کربن تزریقی نسبت به کیفیت کربن شارژ از اهمیت بالاتری برخوردار است. کیفیت پایین کربن تزریقی سبب میشود نه تنها پفکی شدن سرباره به خوبی صورت نگیرد بلکه هزینه ناشی از ورود مواد اضافی در کوره را افزایش میدهد. نرخ واکنش احیا آهن از سرباره مذاب و راندمان فرایند به شدت به نوع کربن (آنالیز شیمیایی و ساختار ماده کربنی) بستگی دارد. خاکستر، سولفور، ارزش حرارتی و سایندگی از مهمترین عوامل در مرغوبیت مواد کربنی هستند.

- خاکستر

خاکستر یکی از مهمترین عوامل در مرغوبیت مواد کربنی است. تقریباً تمام خاکستر ماده کربنی در طی فرآیند فولادسازی به سرباره مذاب منتقل میشود. هرچه میزان خاکستر کمتر باشد، کیفیت ماده کربنی افزایش یافته و مقدار کربن ماده کربنی (گرافیت/کک/آنتراسیت) در مذاب نیز افزایش مییابد. در نتیجه برای کاهش کربن و رسیدن به مقدار کربن مذاب حالت مرجع، باید اکسیژن افزایش یابد تا ترکیب مذاب به ترکیب حالت مرجع برسد.

به طور کلی خاکستر موجود در سطح واکنش، مانع تماس مستقیم میان سرباره و ماده کربنی میشود. با افزایش خاکستر ماده کربنی، واکنش کربن با اکسیژن داخل مذاب کاهش مییابد. در نتیجه انرژی آزاد شده از اکسایش ماده کربنی کاهش مییابد. از طرفی CO کمتری ایجاد میشود که بالطبع روی فرآیند پفکی شدن تاثیر خواهد داشت.

بالا بودن خاکستر ماده کربنی باعث افزایش مقدار سرباره کوره و افزایش مصرف ماده کربنی در کوره میشود. با کاهش خاکستر باید مقدار مواد سرباره ساز مانند آهک و دولومیت را کاهش داد تا بازیسیته حفظ شود. لذا مقدار سرباره کاهش مییابد و مصرف انرژی نیز کاهش خواهد یافت. درصد FeO نیز کاهش پیدا میکند، در نتیجه تلفات کمتر شده و وزن مذاب افزایش مییابد. بنابراین با کاهش درصد خاکستر ماده کربنی، مقدار مواد ورودی به کوره کاهش مییابد که باعث کاهش هزینهها و کاهش مصرف انرژی میگردد.

ترکیب خاکستر و دمای ذوب آن نیز اهمیت دارد. هر چه دمای ذوب بیشتر باشد، انرژی بیشتری برای ذوب لازم خواهد داشت. خاکستر مواد کربنی بطور کلی از سیلیس و آلومین تشکیل شده است. اکتیویته بالای سیلیس و پوشش دهی حبابهای CO-CO۲ توسط سیلیکاتهای کمپلکس عملا واکنش احیای FeO را به تعویق میاندازد. طبق بررسیهای صورت گرفته مشخص شده است که در زمان تزریق ماده کربنی به سرباره، سطح ماده کربنی توسط سرباره خیس نمیشود، زیرا در اولین مرحله حضور ماده کربنی در سرباره، حبابهای CO به مانند هالهای در اطراف آن تشکیل شده و مانع از تماس مستقیم ماده کربنی با سرباره میگردد. در حضور سیلیس، درصدی از حبابهای CO و CO۲ که میتواند با FeO سرباره واکنش دهد توسط سیلیس پوشیده شده است و در نتیجه پفکی شدن با مشکل همراه خواهد بود. در این شرایط ماده کربنی به همراه سرباره خارج میشود و ممکن است پفکی شدن در خارج کوره اتفاق افتد.

به منظور بررسی تاثیر خاکستر کربن تزریق دو حالت را در نظر میگیریم:

– اگر مقدار کربن تزریق را ثابت فرض کنیم

در حالتی که مقدار کربن تزریق ثابت است با افزایش خاکستر، مقدار کربن ثابت کاهش یافته و در این شرایط اکسیژن نیز کاهش مییابد تا فرایند پفکی شدن به خوبی صورت گیرد. کاهش اکسیژن معادل کاهش اکسیداسیون کربن تزریق و کاهش حجم گاز خروجی است. با کاهش اکسیژن، پفکی شدن سرباره کمتر شده و دیگر نمیتوان از قوس با توان بیشتر استفاده کرد. هر چه خاکستر کربن تزریقی بیشتر باشد مقدار بیشتری سرباره، اما بصورت غیر پفکی، حاصل میگردد که حجم مفید کوره را کاهش میدهد و افزایش مصرف انرژی و کاهش بهره وری را در پی دارد.

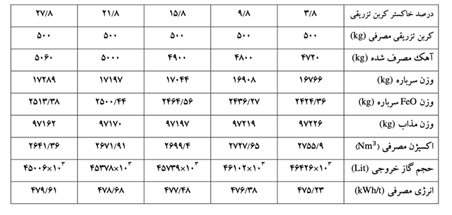

طبق تحقیقات انجام شده (جدول ۱- مرجع ۹) با افزایش خاکستر کربن تزریقی، آهک مصرفی، وزن سرباره، وزن FeO سرباره و مصرف انرژی افزایش مییابد و از طرفی وزن مذاب و حجم گاز خروجی کاهش مییابد. در اثر افزایش خاکستر کربن تزریق از ۸/۳ تا ۸/۲۷ درصد، آهک مصرفی ۲/۷ درصد افزایش مییابد و در نتیجه وزن سرباره تولیدی ۲/۳ درصد افزایش مییابد. مقدار تلفات آهن در سرباره به میزان ۶/۳ درصد افزایش مییابد. با افزایش ۲/۳ درصدی سرباره، حجم قابل استفاده برای فولادسازی کاهش مییابد (که معادل ۱۵۵۶ کیلوگرم مذاب میباشد).

بنابراین، با افزایش خاکستر کربن تزریقی، فرایند پفکی شدن به خوبی صورت نمیگیرد. همچنین مواد سرباره ساز بیشتری مورد استفاده قرار میگیرد، در نتیجه زمان فرایند افزایش مییابد. بنابراین افزایش انرژی ناشی از سه عامل خواهد بود: ۱) کاهش پفکی شدن ناشی از کاهش کیفیت کربن تزریق، ۲) افزایش انرژی لازم برای ذوب مقدار بیشتر آهک و ۳) طولانی شدن فرآیند به دلیل مقدار بیشتر مواد ورودی.

جدول ۱- نتایج محاسبات افزایش خاکستر کربن تزریقی از ۸/۳ تا ۸/۲۷ درصد

(مقدار کربن تزریقی ثابت است)-مرجع ۹

– اگر مقدار کربن تزریق را متغیر فرض کنیم:

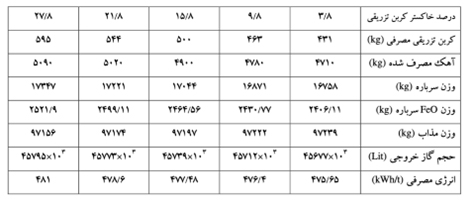

در این حالت برای رسیدن به حالت مرجع، از کربن تزریق بیشتری برای رسیدن به حالت مرجع استفاده میشود. برای موازنه ترکیب سرباره نیز از آهک بیشتری استفاده میشود، لذا سرباره بیشتری تولید میشود. طبق تحقیق انجام شده (جدول ۲- مرجع ۹) در این حالت افزایش مقدار خاکستر کربن تزریق موجب افزایش آهک مصرفی، سرباره تولیدی، FeO موجود در سرباره و در نتیجه افزایش مصرف انرژی میشود. با افزایش خاکستر کربن تزریق از ۸/۳ تا ۸/۲۷ درصد: آهک مصرفی ۸ درصد، سرباره تولیدی ۵/۳ درصد، FeO سرباره ۸/۴ درصد و مصرف انرژی ۲/۱ درصد افزایش مییابد.

جدول ۲- نتایج محاسبات افزایش خاکستر کربن تزریقی از ۸/۳ تا ۸/۲۷ درصد

(مقدار کربن تزریقی متغیر است)- مرجع ۹

بنابراین منبع کربن بر عملکرد پفکی شدن سرباره تأثیر میگذارد و موادی با کربن بالاتر و خاکستر کمتر (گرافیت و آنتراسیت) عملکرد بهتری نشان میدهند.

- گوگرد

مشکلی که هنگام افزودن منابع کربن حاوی گوگرد با آن مواجه میشویم، انتقال گوگرد به فولاد و سرباره است. گوگرد در مواد کربنی در ساختار کربن و خاکستر وجود دارد. گوگرد حین انحلال کربن از ماده کربنی خارج میشود. زمانی که مواد سرباره سازی از قبیل CaO در مذاب وجود داشته باشند، گوگرد به همراه کربن مذاب و CaO واکنش میدهد و CaS تولید میشود. CaS در فصل مشترک باقی میماند و سبب کاهش سطح تماس ماده کربنی با مذاب میشود.

درصد بالای گوگرد در مواد کربنی مورد استفاده برای تزریق به کورههای فولادسازی (مانند EAF) میتواند منجر به افزایش زمان ذوب تا ذوب نهایی شود و به طور بالقوه بر کیفیت فولاد تأثیر بگذارد. دلیل این امر این است که گوگرد، هنگامی که با کربن اضافه میشود، میتواند به فولاد منتقل شود و محتوای گوگرد آن را افزایش دهد.

افزایش میزان گوگرد در کربن میتواند روند کلی فولادسازی، از جمله زمان ذوب را کندتر کند. دلیل این امر آن است که گوگرد میتواند در واکنشهای معمول گوگردزدایی اختلال ایجاد کند و به زمان بیشتری برای رسیدن فولاد به سطح گوگرد مطلوب نیاز داشته باشد.

وقتی مواد کربنی حاوی گوگرد به مذاب اضافه میشوند، گوگرد بین فازهای فلز، سرباره و گاز توزیع میشود. مقداری از گوگرد ممکن است به فولاد منتقل شود و میزان گوگرد نهایی آن را افزایش دهد. همچنین مقدار گوگرد بیش از حد میتواند بر خواص مکانیکی فولاد، به ویژه شکلپذیری و چقرمگی آن تأثیر منفی بگذارد و آن را شکننده و مستعد ترک خوردگی کند. مقدار گوگرد بالاتر در افزودنیهای کربن میتواند دستیابی به هدف گوگردزدایی مطلوب را دشوارتر کند و به زمان بیشتر و احتمالاً عوامل گوگردزدایی اضافی نیاز داشته باشد.

برای کاهش تأثیر گوگرد، استفاده از مواد کربنی کم گوگرد ضروری است. این استراتژی میتواند به کاهش ورودی کلی گوگرد به مذاب و بهبود زمان ذوب تا ذوب و کیفیت فولاد کمک کنند.

- ارزش حرارتی

بطور کلی احتراق کامل هر کیلوگرم کربن حدود ۸۰۰۰ کیلوکالری انرژی تولید میکند، ارزش حرارتی هر ماده کربنی به مقدار کربن ثابت و درصد خاکستر آن بستگی دارد. ارزش حرارتی یک منبع کربن در کوره قوس الکتریکی (EAF) تأثیر قابل توجهی بر زمان ذوب تا ذوب اولیه (tap-to-tap) دارد، که همان زمان لازم برای تکمیل یک چرخه فولادسازی است. ارزش حرارتی بالاتر یا مقدار انرژی آزاد شده در طول احتراق، میتواند منجر به گرمایش و ذوب سریعتر شود و به طور بالقوه زمان ذوب تا ذوب اولیه را کوتاهتر کند. برعکس، منابع با ارزش حرارتی پایینتر ممکن است برای دستیابی به همان سطح گرمایش به انرژی و زمان بیشتری نیاز داشته باشند و زمان ذوب تا ذوب اولیه را افزایش دهند.

- رفتار سایشی

در یک کوره قوس الکتریکی (EAF)، رفتار سایشی ماده کربنی تزریق (کک/گرافیت) برای تولید کارآمد فولاد و پایداری فرآیند بسیار مهم است. گرافیت به طور کلی در مقایسه با کک، به ویژه در محیطهای با دمای بالا، مقاومت حرارتی بهتر و نرخ سایش کمتری دارد. با این حال، کیفیت کک و گرافیت، از جمله چگالی، تخلخل و میزان خاکستر، میتواند به طور قابل توجهی بر رفتار سایش تأثیر بگذارد.

- واکنش پذیری

سرعت واکنش احیا و رسیدن به بیشینه سرعت احیا، به نوع ماده کربنی بستگی دارد که پودر گرافیت نسبت به کک برتری دارد. مطالعات متعدد در مورد واکنش کربن-سرباره، بیان میکنند که برهمکنش بین کربن و سرباره به ناخالصیهای خاکستر منابع کربن و درصد کربن مربوط میشود. مسیر و سینتیک واکنش بر اساس مطالعهای که بر روی دو ماده کربنی (گرافیت و کک) انجام شده است، به ترکیب شیمیایی ماده، درصد و ترکیب خاکستر، نظم ساختاری کربن و همچنین خواص سطحی ماده کربنی نسبت داده شده است.

جمع بندی

تزریق کربن بیکیفیت در کورههای قوس الکتریکی (EAF) چالشهای متعددی از جمله کاهش راندمان فولادسازی، افزایش مصرف انرژی و تأثیرات منفی بالقوه بر کیفیت فولاد را به همراه دارد. این چالشها ناشی از عواملی مانند افزایش انتشار دیاکسید کربن (CO۲)، مشکلات کنترل سطح کربن و نیاز به فرآیندهای بهبود یافته برای بهینهسازی تزریق کربن است. کاهش کیفیت ماده کربنی میتواند منجر به ناهماهنگی در ترکیب و دمای فولاد شود و بهینهسازی فرآیند تصفیه را دشوار کند. از طرفی زمان لازم برای تکمیل چرخه حرارتی فولادسازی (زمان ذوب تا ذوب) را افزایش دهد و بر بهرهوری کوره و راندمان کلی تأثیر بگذارد. افزایش زمان ذوب تا ذوب به معنای مصرف انرژی بیشتر به ازای هر واحد فولاد تولید شده است. افزایش مقدار کربن تزریق، همچنین میتواند بر سطح نیتروژن در فولاد و در نتیجه کاهش خواص مکانیکی آن تاثیر بگذارد.

استفاده از منابع کربن بیکیفیت ممکن است در ابتدا ارزانتر باشد، اما میتواند به دلیل راندمان پایینتر، احتراق ناقص، افزایش انتشار گازهای گلخانهای و مشکلات احتمالی در کیفیت فولاد، منجر به افزایش هزینههای عملیاتی شود. در نتیجه، تزریق کربن با کیفیت پایین در کورههای قوس الکتریکی چالشهای مهمی را ایجاد میکند که پرداختن به این چالشها نیازمند تمرکز بر بهبود فناوریهای تزریق کربن، بررسی منابع کربن جایگزین و اجرای روشهای پیشرفته کنترل فرآیند است.

مراجع

[۱] Loh Fook Guan, (2007) The Practice of Carbon Injection and Post ComBustion in Order to Achieve a Metallic Yield Recovery in the Electric Arc Furnace, XXXVIII Steelmaking Seminar, International, Belo Horizonte, MG, Brazil.

[۲] Ankur Agnihotri, (2021) Foamy slag practice to enhance the energy efficiency of electric arc furnace: An industrial scale validation, Materials Today: Proceedings 46 (2021) 1537–۱۵۴۲.

[۳] Aminorroaya, S. & Edris, H. (2002). The effect of foamy slag in electric arc furnaces on electric energy consumption. 7th European Electric Steelmaking Conference (pp. 2.447-2.456). AIM.

[۴] Jianjun Li, (2023) Fundamental Study on Electric Arc Furnace Steelmaking with Submerged Carbon Powder Injection with CO2-O2 Mixed Gas, Metals 2023, 13, 1602. https://doi.org/10.3390/met13091602

[۵] S. L. Teasdale, P. C. Hayes (2005). Kinetics of reduction of FeO from Slag by Graphite and Coal Chars, ISIJ International, Vol. 45, No. 5 (pp. 642-650).

[۶] Huang, XA., Ng, K.W., Giroux, L. et al. Carbonaceous Material Properties and Their Interactions with Slag During Electric Arc Furnace Steelmaking. Metall Mater Trans B ۵۰, ۱۳۸۷–۱۳۹۸ (۲۰۱۹).

https://doi.org/10.1007/s11663-019-01569-1

[۷] M.Rahman, R.Khanna, V.Sajwalla And P.Okane, “The Influence of Ash Impurities on Interfacial Reactions Between Carbonaceous Mterials and EAF Slag At 1550 °C”, ISIJ International, Vol. 49, No. 3, 2009, PP. 329-336.

[۸] F.Mccarthy, V.Sahajwalla, J.Hart And N.Saha-chaudhury, “Influence of Ash on Interfacial Reactions Between Coke and Liquid Iron”, Metallurgical And Materials Transactions B, Vol. 34B, 2003, PP. 573-580.

[۹] ضابط، احد و شاه پسندی، امیر،۱۳۹۱،بررسی تأثیر ترکیب شیمیایی مواد کربنی بر مصرف انرژی کوره قوس الکتریکی مجتمع صنعتی فولاد خراسان، اولین همایش بین المللی و ششمین همایش مشترک انجمن مهندسی متالورژی ایران، تهران، https://civilica.com/doc/180170