چکیده

در مرحله استخراج زغال سنگ حجم قابل توجهی از آن به صورت نرمه در می آید که علاوه بر اینکه کاربردی ندارد بلکه از نظر زیست محیطی نیز مشکلاتی را بوجود می آورد از این رو با شکل دهی این ذرات به اجسام جامدی به نام بریکت این ذرات را قابل احتراق می کنند. انتخاب نوع فرایند تولید بریکت و همچنین ترکیب درصد و نوع مواد افزودنی تا حد زیادی بر کیفیت احترق آن تاثرگذار است. در این تحقیق با استفاده از نرمه زغال سنگ مزینوی طبس و افزودنیهایی همچون خاک اره،ملاس و قیر با ترکیب درصد های مختلف بریکت هایی ساخته شده و اثر هر یک از پار امترهای مختلف همچون ترکیب درصد زیست توده ، بایندر ،اهک و رطوبت و همچنین فشار فشرده سازی بر کیفیت احتراق بریکت مورد بررسی قرار گرفته است و در نتیجه شرایط مطلوب در جهت ساخت بریکتی با حداکثر تولید انرژی و کمترین تولید آلودگی ( در سطح استانداردهای جهانی )بدست آمده است.

کلید واژه- بریکت زغال سنگ-کاهش دودزایی- ارزش حرارتی

۱- مقدمه

زغال سنگ به عنوان منبع انرژی بدون آلاینده و جایگزین نفت و گاز در بیشتر کشورها مورد توجه و مطالعه قرار گرفته است این سوخت بدلیل دارا بودن ارزش حرارتی بالا مورد استفاده قرار گیرد. هم اکنون نیز در بیشتر کشورهای جهان می تواند به عنوان یک مولد حرارتی در صنعت که فاقد ذخایر گاز و نفت می باشند از زغال سنگ در صنایع ذوب آهن و نیروگاه ها و نیز در سوخت خانگی به صورت بریکت استفاده می شود. به محصول فشرده شده ذرات جامد و تبدیل آن به جسمی بزرگتر بریکت گفته می شود. اگر در فرایند بریکت سازی از ذرات ریز زغال سنگ استفاده شود با نامهایی همچون بریکت کربن، کربن فشرده، سوخت فشرده و… خوانده می شود.

به دنبال تحقیقات بیشماری که به منظور تبدیل زغال سنگ به موادی با ارزش حرارتی بالا و کمترین تولید آلودگی انجام شده سرانجام از سال ۱۸۷۰ زغال سنگ قهوه ای نیز قابلیت تبدیل به بریکت زغال سنگ را پیدا نمود و بعد از ۵۰ سال از انتشار مقاله ایسبی بریکت زغال سنگ به عنوان یکی از منابع مهم سوخت و انرژی دنیا درآمد. تولید زغال سنگ در اوایل قرن ۲۰ تجارتی بسیار مهم به شمار می آمد، بطوری که در کشورهای مختلف دنیا سالانه ۱۰۰ میلیون تن بریکت تولید می شد و صرف تأمین انرژی صنعت و مصارف خانگی می گردید. اما پس از جنگ جهانی دوم و با ظهور سوخت ارزان قیمت و آسان سوز مثل گاز و نفت صنعت، بریکت سازی رونق و اهمیت خود را از دست داد. اخیراً این صنعت تولد دوباره ای یافته و مورد توجه قرار گرفته است.

دلایل مهم این رویکرد مجدد عبارتند از:

۱- ذرات ریز زغال سنگ در حین استخراج در کمیتهای بسیار بالا به وجود می آید و با توجه به اینکه این ذرات به شکل پودر هیچ نوع کاربردی ندارد لذا به صورت دورریز و غیرقابل استفاده رها می شود که هم باعث به وجود آمدن یک مشکل بزرگ از نقطه نظر زیست محیطی شده، و هم انرژی قابل توجهی به این علت به هدر می رود. فقط در کشور امریکا سالانه حدود یک میلیارد تن زغال سنگ به شکل فوق و غیرقابل استفاده تولید می گردد که انرژی حاصل از آن معادل ۱۰ سال برق تولید شده در نیروگاههای اتمی موجود در امریکا است

۲- ظهور مجدد و تدریجی این صنعت موجب بروز ابداعات جدید در طراحی فرایند بریکت سازی و نیز ترکیب بندیهای با استفاده از مواد افزودنی شده است در سالها ی اخیر نیروگاه هایی در ایران در حال بهره برداری هستند که با شروع به کار این نیروگاهها بدلیل استخراج زغال سنگ در بهترین راه برای غلبه بر این مشکل استفاده ا ز صنعت حجم وسیع مشکل نرمه زغال سنگ به وجود می آید و بریکت سازی برای استفاده صحیح از این ضایعات است. همچنین زغال سنگ به عنوان سوختی قابل ذخیره سازی و قابل حمل می تواند در مناطق روستایی ایران که سوخت رسانی مایع و گاز مخصوصاً در فصل زمستان و در مناطق صعب العبور با مشکل انجام می شود مورد استفاده قرار گیر د و باعث جلو گیری از قطع بی رویه درختان در این مناطق گردد. با توجه به اهمیت تولید بریکت در این طرح با استفاده از زغال سنگهای استخراج شده از معادن مزینوی طبس و افزودنیهای که در ایران به وفور یافت می شود آزماشهای لازم جهت بهینه سازی شرایط تولید بریکت که دارای ارزش حرارتی بالا و کمترین تولید دوده باشد انجام شده است.

۲- مواد ،روشها و تجهیزات مورد استفاده

۲-۱ مواد اولیه :سنگ زغال

۲-۱-۱ در این تحقیق از زغال سنگ استخراج شده از معادن مزینوی طبس استفاده شده است

۲-۱-۲ زیست تودهها ( Biomass)

زیست توده مورد استفاده در این طرح ملاس و خاک اره می باشد.

۲-۱-۳ حملها ( Binder)

حاملها در واقع باعث به هم پیوستگی ذرات زغال سنگ و زیست توده می شود که در این طرح از قیر استفاده شده است.

۲-۲ تجهیزات مورد استفاده

سنگ شکن فکی، آسیاب گلوله ای ومیله ای،کوره الکتریکی،دستگاه پرس ،دستگا ه کالیمتر مخروطی،گرمکن و قالب و دستگاه فشار تک محوری

۳- آزمایش

برای بدست آوردن ترکیب بندی بهینه بریکت و برای دستیابی به بهترین نتایج با کمترین آزمایش باید از طراحی آزمایش استفاده کرد. در این کار از طراحی آزمایش تاگوچی استفاده شده است.

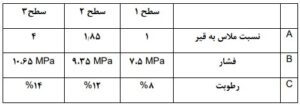

جدول ۱ جدول متغیرها و سطوح طرح اول

۳-۱ پارامتر ها و سطوح

با توجه به تحقیقات فراوانی که بر روی بریکتها انجام شده است، متغیرهای مورد نظر گرفته شده برای این طرح در جدول ۱ سطوح هر متغیر آورده شده است.

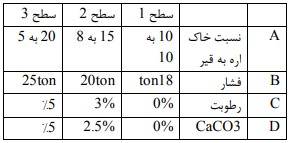

طراحی دیگری که در ساخت بریکت انجام شده است از خاک اره به جای ملاس به عنوان حامل طبیعی استفاده شده است. متغیرهایی که برای این طرح در نظر گرفته شده در جدول ۲ آمده است.

جدول ۲ جدول تعریف و تغییرات پارامتر طرح دوم

۳-۲ ساخت بریکت

در مرحله اول زغال سنگ مزینو Iکه از الک ۳ میلیمتر عبور داده شده، وزن می شود. وزن آن حدود ۷۰ درصد وزنی بریکت است. با توجه به مقدار درصد آب مورد نظر به زغال سنگ آب اضافه می گردد. بعد از این مرحله زیست توده و قیر را با توجه به درصد وزنی آن نسبت به بریکت به مخلوط اضافه میکنند. قبل از اضافه کردن این مواد به قالب باید سطح داخلی آن با روغن سیلیکون چرب شده و تا در دمای ۰ تا ۱۲۰ درجه سانتیگراد گرم شود. مخلوط داخل قالب ریخته می شود و به مدت ۱۵ دقیقه در همان دما نگاه داشته می شود. سپس قالب زیر پرس قرار می گیرد. و تا فشار مورد نظر که بین ۱۲ تا ۱۷ تن است پرس می شود. کمی بعد از عملیات پرس با خنک شدن قالب، نمونه خارج می شود. به تعداد سطوح و متغیرهای طراحی آزمایش تاگوچی نمونه ساخته می شود .

۴ برسی و بحث

۴-۱ بررسی خواص احتراق بریکت

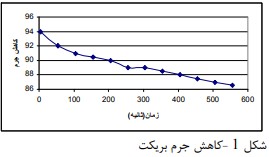

برای بررسی اثرات سوختن، بریکتی با ترکیب تعیین شده، بریکت در دستگاه کالریمتر مخروطی سوزانده می شود. کاهش جرم بریکت در هنگام سوختن در مدت یک ساعت بررسی می شود. دستگاه در هر ۵ ثانیه تغییر جرم را نشان می دهد. شیب هر یک از منحنی ها بدست آمده است و تقریباً می توان گفت سرعت کاهش جرم ثابت است و در هر ۱۰ دقیقه جرم با شیب ثابت کم می شود. البته در ۱۰ دقیقه اول بیشترین کاهش جرم مشاهده می شود که در شکل ۱ نشان داده شده است.

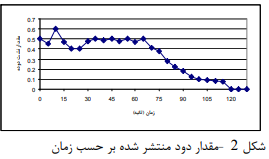

یکی دیگر از مواردی که این دستگاه اندازه گیری می کند. انتشار دود در حین سوختن بریکت است در این قسمت بیشینه دود در ثانیه ۱۵ است و بعد از آن مقد ار دود کاهش می یابد تا اینکه در ثانیه ۱۲۵ مقدار دود به صفر می رسد و بریکت بدون دود می سوزد.

بعد از سوزاندن بریکت خاکسترهای بریکت آزموده می شود تا اثر CaCO3 بر بریکت و کاهش آلاینده ها مشخص شود. همانطور که می دانیم هدف از اضافه کردن این ماده این است از انتشار گوگرد به صورت گاز Sox را کاهش دهد و در رسوب باقی بماند. آزمایشهای مختلف نشان می دهند که با افزودن این ماده ۷ درصد از انتشار Sox در محیط کاسته می شود.

۴-۲ خواص شیمیایی بریکت

با توجه به اطلاعات موجود در مورد مواد اولیه و ترکیب بندی بریکت، خواص شیمیایی آن را می توان به صورت زیر مورد بررسی قرار داد.

۱- با توجه به نمودار ۳ با افزایش درصد زیست توده مقدار گوگرد پایین می آید ولی اگر مقایسه ای بین خاک اره و ملاس صورت گیرد، با خاک اره می توان بریکتی با درصد گوگرد پایینتری بدست آورد. زیرا خاک اره نسبت به ملاس گوگرد پایینتری دارد.

۲- در شکل ۴ با افزایش مقدار خاک اره درصد مواد فرار افزایش می یابد ولی با افزایش مقدار ملاس درصد مواد فرار پایین میآید. در نتیجه مقدار ماده فرار بستگی به نوع حامل دارد.

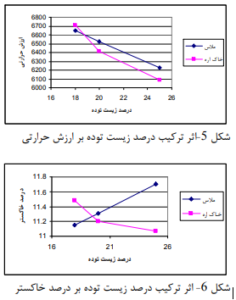

۳- با افزایش درصد زیست توده ارزش حرارتی پایین می آید. این را می توان در شکل ۵ مشاهده کرد. زیرا حاملهای طبیعی نسبت به حاملهای نفتی مثل قیر ارزش حرارتی پایینتری دارد همچنین با افزایش این مواد مقدار ارزش حرارتی بریکت پایین میآید چون این مواد نسبت به زغال سنگ ارزش حرارتی پایینی دارد.

۴- در شکل ۶ با افزایش خاک اره مقدار خاکستر پایین میآید و با افزایش ملاس مقدار خاکستر افزایش مییابد. در نتیجه مقدار خاکستر به نوع حامل استفاده شده دارد. با مقایسه اطلاعات بدست آمده با استانداردهای جهانی میتوان گفت که خواص شیمیایی بریکت ساخته شده در حد قابل قبولی است . در جدول ۳ بریکتهای ساخته شده با استانداردهای موجود مقایسه شده است.

جدول ۳ مقایسه بریکت ساخته شده با استانداردهای جهانی

۵- نتیجه گیری

با توجه به بحث و نتایج انجام شده میتوان چنین نتیجهگیری نمود

۱- خصوصیات احتراق نرمه ذغال سنگ معادن مزینوی طبس را میتوان با استفاده از زیست توده بهبود بخشید.

۲- افزودن زیست توده باعث کاهش انتشار دوده در حین احتراق بریکت می گردد.

۳- افزودن آهک با توجه به ترکیب درصد گوگرد موجود در زغال سنگ باعث کاهش انتشار گاز so2 در حین احتراق بریکت میگردد.

۴- با توجه به این که ارزش حرارتی زیست توده ها همواره کمتر از زغال سنگ است با افزایش ترکیب درصد آن ارزش حرارتی بریکت کاهش پیدا میکند.

۵- استفاده از خاک اره و ملاس تفاوت چندانی نمیکند و با توجه به در دسترس بودن، از هر یک از آنها میتوان استفاده کرد.