گرافیت مصنوعی ساخته دست بشر بوده و از فراوری مواد کربنی آمورف در دمای بالا تولید میشود. انواع زیادی از مواد کربنی آمورف به عنوان پیش ماده در ساخت گرافیت مورد استفاده قرار میگیرند که این مواد میتوانند از نفت، زغالسنگ یا مواد آلی طبیعی و مصنوعی مشتق شوند. در برخی موارد گرافیت حتی میتواند با رسوب مستقیم کربن گرافیتی حاصل از تجزیه در اثر حرارت یک گاز کربنی مانند استیلن (گرافیت پیرولیتیک) تولید شود. یکی از مشترکات مهم بین تمام مواد پیش ساز گرافیت این است که باید حاوی کربن باشند، زیرا گرافیت شکل خاصی از کربن است و بنابراین فقط میتواند از مواد حاوی کربن مشتق شود.

تاریخچهای مختصر

گرافیت سنتزی یا مصنوعی در اواخر دهه ۱۸۰۰ میلادی توسط ادوارد گودریچ اچسون به طور تصادفی کشف شد. آقای اچسون هنگام تلاش برای تولید کاربید سیلیکون (Carborundum) در یک کوره الکتریکی از ترکیب سیلیس و کربن آمورف، متوجه شد که کریستالهای کربن در اثر واکنش ناخواسته تشکیل شدهاند. با فرآیند پالایش و حذف سیلیس (SiO۲)، گرافیت مصنوعی با درجه کریستالی بسیار بالا میتواند از برخی کربنهای آمورف جامد خالص (اما نه همه) ساخته شود. یکی از انواع کورهها و همچنین روش فرآیند که دیرباز تا کنون برای تولید گرافیت استفاده میشود، هنوز نام اچسون را دارد: کوره اچسون و فرآیند اچسون.

فراوری کربن آمورف در دمای بالا

قبل از نیمه دوم قرن نوزدهم، فنآوریهای نسوز با درجه حرارت بالا به طور کلی محدود به دماهایی بودند که میشد با سوزاندن سوختهای فسیلی به دست آورد. اگرچه مطمئنا شعلههای حاصل از احتراق مواد آلی، داغ هستند اما در بسیاری از موارد هیچ سیستم انتقال حرارتی قادر به انتقال موثر دمای شعله بیش از ۲۵۰۰ درجه سانتی گراد به یک کوره نیست. بنابراین دمای کاری کورهها به شدت کمتر از شعلهای است که برای گرم کردن آن استفاده میشود. به همین دلیل دماهای لازم برای تبدیل فاز جامد/جامد کربن از حالت آمورف به حالت کریستالی گرافیت، قبلا به دست نیامده بود. کشف روشهایی برای تولید جریان الکتریکی و مهار انرژی آن در یک قوس الکتریکی یا مقاومتی راهی برای تولید دماهای فوق بالایی که برای تشکیل گرافیت لازم است و وسیلهای برای تولید آن فراهم کرد.

گرافیت طبیعی در پوسته زمین در دمای حدود ۷۵۰ درجه سانتیگراد تشکیل میشود. در این دما روی سطح زمین، عملا هیچ اتفاقی جز اکسیداسیون (سوختن) برای کربن نخواهد افتاد. اما در صورتی که علاوه بر دمای ۷۵۰ درجه سانتی گراد حدود psi ۷۵۰۰۰ فشار به مدت ۱۰ میلیون سال اعمال شود، گرافیت شکل میگیرد. اگرچه ۷۵۰ درجه سانتیگراد دمایی است که به راحتی قابل دستیابی است، اما فشار و زمان مورد نیاز محدودیتهای عملی در تولید گرافیت هستند. در فشار محیط، دمای مورد نیاز برای ایجاد گرافیت از کربن آمورف قابل گرافیتی شدن در یک دوره زمانی مناسب، بین ۲۳۰۰ تا ۳۰۰۰ درجه سانتی گراد است. این دما دمای بسیار بالایی است، اما برای ایجاد تحرک مورد نیاز اتمهای کربن برای بازآرایی مجدد خود در شبکه کریستالی گرافیت، لازم است.

قابلیت گرافیته شدن: کربن سخت و نرم

اگرچه تمام پیش مادههای مورد استفاده برای تولید گرافیت باید حاوی کربن یا نوعی کربن خالص باشد، اما همه کربنها را نمیتوان گرافیته کرد. فرآیند گرافیته کردن شامل جابجایی محدود و بازآرایی اتمهای کربن در طول فرآیند عملیات حرارتی است. تشکیل کربن گرافیتی از یک پیش ماده کربن آمورف مستلزم جابجایی سه بعدی اتمها در زمینه است. به این منظور، پیش ماده کربنی حین عملیات حرارتی باید از یک فاز مایع یا سیال عبور کند. با عبور از این فاز سیال، ساختارهای پیش گرافیتی (ماکرومولکولها) تحرک کافی دارند و بنابراین میتوانند به موقعیتهای نیمه منظم در یک شبکه پیش گرافیت استحاله یابند. هنگامی که این اولین مرحله منظم شدن اتفاق افتاد، عملیات حرارتی نهایی با دمای بالا منجر به ”بازپخت” کربن و بازآرایی منظم در شبکه کریستالی گرافیت میشود. این مرحله باعث میشود تا لایههای گرافن نسبت به یکدیگر به آرایش مورد نظر دست یابند.

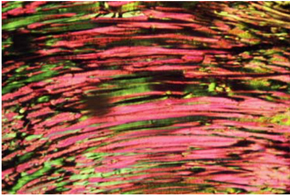

مواد کربنی که قادر به عبور از این فاز مایع گذرا هستند، در دسته بندی کربن نرم قرار گرفته (که لزوما به سختی کانی شناسی کربن اشاره ندارد) و محققان از این فاز به عنوان مزوفاز یاد میکنند. تمام مواد کربنی غیر گازی برای گرافیته شدن، باید از این حالت مزوفاز عبور کنند. در مزوفاز واحدهای ساختاری پایه تشکیل شده، در ساختارهای کریستالی مایع قرار میگیرند و در نهایت به گرافیت تبدیل میشوند. این کریستالهای مایع در واقع درجه بالایی از نظم بلند دامنه را در مقایسه با اکثر مایعات “تصادفی” دیگر نشان میدهند. مزوفاز نتیجهای از واکنشهای حرارتی است که در مواد آلی تشکیل دهنده کربنهای پیش ساز مناسب برای تشکیل گرافیت، مانند قطران زغال سنگ، مشتقات نفتی و… رخ میدهد. در شکل زیر تصویر میکروسکوپ نوری از یک کک در مرحله گرافیته شدن که به نام کک سوزنی شناخته میشود، نشان داده شده است. این ماده یک باقیمانده کربن جامد تقریباً خالص است. بافت ایجاد شده، نشان دهنده عبور ماده از حالت پلاستیک و تبدیل آن به یک جامد بسیار ناهمسانگرد است.

کربنهایی که در طول فرآیند حرارتی از حالت مزوفاز عبور نمیکنند، به آسانی گرافیته نمیشوند. این موضوع تا حدی به دلیل اتصالات قوی بین کربنها است و یا اینکه از ساختارهای پین شده تشکیل شدهاند و نمیتوانند حرکت کنند (مانند آسفالتینها). عدم تحرک داخلی ذاتی این مواد منجر به ناتوانی اتمهای کربن در تراز کردن خود در ساختار شبکه پیش گرافیتی میشود که لازم است قبل از عملیات حرارتی گرافیتی سازی نهایی، وجود داشته باشد. به عبارت دیگر این مواد کربنی، مزوفاز قابل توجهی را تشکیل نمیدهند و یا فقط مزوفازی را تشکیل میدهند که نظم کم دامنه دارد. این گونه مواد تحت عنوان کربن سخت دسته بندی میشوند. کربنهای سخت (بر خلاف کربنهای نرم) به آسانی گرافیته نمیشوند و یا تنها به میزان جزئی گرافیته خواهند شد.

مهمترین ماده اولیه مورد استفاده برای ساخت گرافیت مصنوعی، کک نفتی است. کک نفتی ماده جامد سیاه رنگ غنی از کربن است که از تجزیه حرارتی هیدروکربنهای سنگین به دست میآید. خوراکهایی که برای تهیه کک نفتی به کار میروند عمدتا عبارتند از پسماندهای واحدهای مختلف پالایشگاه، قیر باقیمانده از واحدهای تجزیه حرارت، روغن دکانت حاصل از واحد تجزیه کاتالیستی.

کک نفتی مورد استفاده برای صنعت گرافیت مصنوعی باید به دقت مشخصه یابی شود تا اطمینان حاصل شود که در نهایت منجر به کربن گرافیتی با کیفیت میشود.

کک نفتی

یکی از محصولات جانبی پالایش نفت خام است که از تجزیه حرارتی هیدروکربنهای سنگین نفت در دما و فشار بالا تولید میشود. اکثر فرایندهای پالایش نفت خام باعث تولید هیدروکربنهای سنگینی میشوند که دیگر قابل استفاده و پالایش نمیباشند و اکثر پالایشگاهها به دنبال فرایندی برای تبدیل این ترکیبات به یک ماده با ارزش مانند کک و محصولات مایع و گازی با ارزش افزوده، هستند که این امر سبب رشد صنعت کک سازی گردیده است. در طول فرآیند کک سازی هر جزء مفیدی که از پسماندها به جای مانده است، پخته میشود و به جریان فرآیند استاندارد پالایشگاه بازگردانده میشود. بقایای به جای مانده، یک کربن جامد و ذوب نشده است که به عنوان کک نفتی شناخته میشود و به عنوان ماده اولیه برای تولید گرافیت مصنوعی استفاده میشود.

فرایند کک سازی به سه روش مختلف ککسازی تاخیری، بستر سیال و ککسازی فلکسی صورت میگیرد که عمدتا از فرایند کک سازی تاخیری استفاده میشود. ککی که از این روشها تهیه میشود، از لحاظ خواص فیزیکی و میزان مواد فرار با هم متفاوت خواهند بود. به کک نفتی که از این روش تولید میشود کک سبز یا خام گفته میشود. این ماده جامد غنی از کربن (کک نفتی) کاربردهای متفاوتی در صنایع مختلف دارد و ترکیب شیمیایی آن به ترکیب خوراک نفتی به کار برده شده در پالایش وابسته است. موارد مصرفی ککها بر اساس ساختار فیزیکی و خواص آنها قابل تعیین است. به عنوان مثال ککی که در کارخانههای الکترودسازی، تولید محصولات شیمیایی و کارخانجات آلومینیوم سازی مصرف میشود، باید گوگردزدایی شده باشد. ککهای نفتی خام اغلب برای استفاده سوختی و به عنوان خوراک برای کلسینه کردن استفاده میشوند.

ککهای نفتی کلسینه شده در تولید آلومینیم (گرید اند)، الکترود گرافیت (گرید سوزنی) و رنگدانههای تیتانیم دی اکسید استفاده میشود. زیرا کک مصرفی در این صنایع باید از تمام ترکیبات ناپایدار جدا شده و کربن به شکل تقریباً خالص باقی بماند. به همین منظور تحت فرایند کلسیناسیون قرار میگیرند که برای انجام این فرآیند از یک کوره دوار در دمای ۱۳۰۰ درجه سانتیگراد استفاده میشود. فرایند کلسیناسیون میزان هیدروژن را کاهش و درجه گرافیته شدن محصولات کک نفتی را افزایش میدهد و هدایت گرمایی الکترود گرافیت را بهبود میبخشد.

مراجع

Albert V. Tamashausky, An Introduction to Synthetic Graphite, Technical Services Department of the Asbury Graphite Mills Inc., (2006)

Wilhelm Frohs, Hubert Jaeger-R Industrial Carbon and Graphite Materials (2021)