روش کک سازی تاخیری[۱] یک فرآیند کراکینگ (شکست) حرارتی برای تبدیل پسماندهای سنگین باقی مانده پالایشگاهها و مجتمعهای پتروشیمی، با ارزش اقتصادی پایین به محصولات با ارزش بالاتر است. واحد کک سازی تاخیری اغلب شامل قسمتهای اصلی زیر است:

ستون تفکیک کننده، کوره، درام کک سازی

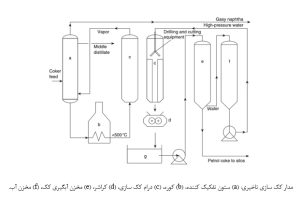

در روش کک سازی تاخیری، خوراک نفتی مایع نسبتا گرم (در یک محدوده دمایی ۳۶۰ تا ۴۰۰ درجه سانتیگراد) به انتهای تفکیک کننده وارد میشود. (پیش گرمایش خوراک به وسیله تبادل گرما با بخارات محصول انجام میشود و قبل از اینکه وارد کوره کک ساز شود به سمت ستون تفکیک حرکت میکند.) پس از عبور خوراک از ستون تفکیک کننده و جدا شدن اجزا سبک، انتهای تفکیک کننده که شامل نفت گازهای سنگین بازیابی شده است در کورهای با دمای خروجی ۴۸۵ تا ۵۰۰ درجه سانتی گراد حرارت داده میشود. زمانی که خوراک به دمای ۴۵۰ درجه سانتی گراد برسد واکنشهای کراکینگ آغاز میشود. خوراک حرارت داده شده وارد یکی از محفظههای کک سازی (درام کک سازی) میشود و واکنشهای کراکینگ ادامه مییابد. محصولات کراکینگ شده به صورت بخار از بالا خارج میشود، در حالی که کک در انتهای محفظه ته نشین میشود. برای عملیات پیوسته، دو یا چند درام کک ساز استفاده میشود. هنگامی که یکی در حال عملیات است، کک موجود در محفظه دیگر تخلیه میشود. پس از پر شدن محفظه کک، آن را از مدار خارج کرده و جریان مواد به سوی محفظه دیگر که خالی است، فرستاده میشود. برای تخلیه درام کک سازی از وسایل مکانیکی مانند مته برای جداسازی و کندن کک از دیوارهها استفاده میشود، اما اغلب از سیستمهای هیدرولیکی مجهز به جت آب برای تخلیه کک استفاده میشود.

واکنشهای کراکینگ در فرایند کک سازی گرماگیر هستند و به صورت واکنشهای رادیکال آزاد رخ میدهند. سه نوع از واکنشها در کراکینگ درگیر میشوند: هیدروژن زدایی که شامل از دست دادن اتم هیدروژن از یک هیدروکربن آروماتیک است و منجر به تشکیل یک واسطه رادیکال آزاد آروماتیک میشود، واکنشهای نوارایی که نوارایی گرمایی منجر به تشکیل ترکیبات حلقوی آروماتیک پایدارتر میشود و پلیمری شدن رادیکال آروماتیک برای تشکیل کک.

تصویری کلی از فرآیند کک سازی تاخیری در شکل زیر ارایه شده است.

حجم معمولی یک درام کک سازی مدرن حدود ۱۰۰۰ متر مکعب با ابعاد تقریبی ۵ تا ۹ متر قطر و ۲۰ تا ۴۵ متر ارتفاع است. هنگامی که سیال وارد درام میشود، شروع به پلیمریزه شدن میکند. فرآیند پلیمریزاسیون شامل تراکم و سایر واکنشهای آلی پیچیده است که ترکیبات با وزن مولکولی پایینتر را تولید میکند. باقی مانده این واکنش کک نفتی است. در طول تشکیل کک است که کربن بر پایه نفت از حالت مزوفاز یا کریستال مایع که در بالا توضیح داده شد، عبور میکند. هنگامی که کک جامد تشکیل شد، ذوب نمیشود و دارای ریز ساختار پیش گرافیتی است که آن را برای تولید گرافیت مناسب میکند.

پس از اتمام فرآیند کک سازی، درام کک با حجمی از کربن جامد متخلخل اما سخت پر میشود. جدا کردن این توده کربن از درام بسیار دشوار است و باید به قطعات کوچکتر بریده شود تا امکان حذف آن فراهم شود. پس از سرد شدن محفظههای کک، کک با دریل و آب پر فشار (تا فشار ۳۴۰ بار) خارج میشود.

ککی که از درام خارج شده اما هنوز کلسینه نشده است به عنوان کک نفتی خام یا کک نفتی سبز[۲] نامیده میشود. این کک به رنگ بسیار تیره با بازتاب کم است که این ظاهر تیره و تقریبا دودهای نتیجه هیدروکربنهای باقی مانده است، که این بقایای هیدروکربنی در طی فرآیند کلسینه کردن حذف میشوند.

کک خام دارای چندین اشکال ساختاری متفاوت است که عمدتا میتوان به کک سوزنی[۳]، کک اسفنجی و کک دانهای اشاره کرد. نفت یک ماده همگن نیست بنابراین پسماندهای آن و نیز فرایندهای کک سازی نیز، بسیار ناهمگن هستند. نوع و ماهیت کک تولید شده میتواند بسیار متفاوت باشد و این احتمال وجود دارد که کک تولید شده از هر فرایند منحصر به فرد باشد. در بیشتر موارد کک نفتی تولید شده برای تولید گرافیت مناسب نیست و برای این هدف به بالاترین کیفیت یعنی کریستالیترین کک نیاز است. چنین ککهایی فقط از نفت خام و خوراک با بالاترین عیار تولید میشوند که باید دارای مواد آلی آروماتیک بالا باشند. اگر قرار است گرافیت با کیفیت بالا تولید شود، خوراک ورودی به کک سازی و فرایند کک سازی باید با دقت انتخاب و کنترل شوند.

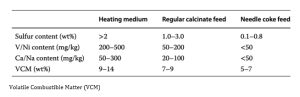

کک خام پس از تخلیه ممکن است به عنوان سوخت یا خوراک برای کلسینه کردن استفاده شود. جدول زیر انواع و کیفیت مختلف کک خام و کاربرد آن را نشان میدهد.

کک حذف شده از درام کک (کک نفتی خام)، ممکن است نیاز به کلسینه داشته باشد یا نداشته باشد. کک نفتی خام برای اینکه برای تولید الکترود گرافیت مورد استفاده در ذوب فولاد یا خمیر اند مورد استفاده در آلومینیوم و منیزیم به کار رود باید کلسینه شود. کک نفتی که از فرآیند کک سازی حذف میشود، حاوی تقریبا %۲۰-۱۰ جزء فرار به شکل آب و مواد آلی فرار است و قبل از اینکه برای ساخت گرافیت مصنوعی و همچنین استفادههای دیگر مناسب باشد، این جزء فرار باید حذف شود که حذف یا کاهش این جزء فرار توسط فرآیند کلسیناسیون انجام میشود.

کلسینه کردن شامل حرارت دادن کک به دمای کافی برای تجزیه، تبخیر و یا سوزاندن اجزای فرار باقیمانده در کک است. پس از اتمام فرآیند کلسینه، کک به عنوان کک نفتی کلسینه شده[۴] شناخته میشود.

[۱] Delayed Coking Process

[۲] Raw/Green Petroleum Coke (RPC)

[۳] Needle Coke

[۴] Calcined Petroleum Coke (CPC)

مراجع

Albert V. Tamashausky, An Introduction to Synthetic Graphite, Technical Services Department of the Asbury Graphite Mills Inc., (2006)

Wilhelm Frohs, Hubert Jaeger-R Industrial Carbon and Graphite Materials (2021)